एक ग्रीन सैंड मोल्डिंग मशीन रेत को एक पैटर्न के चारों ओर जमाकर उसे साँचों में ढालती है। आप इस मशीन का उपयोग धातु की ढलाई के लिए मज़बूत और सटीक साँचे बनाने के लिए करते हैं। इसके कार्य सिद्धांत में महारत हासिल करने से आपको ढलाई की गुणवत्ता में सुधार करने और अपशिष्ट को कम करने में मदद मिलती है। सर्वो तकनीक और वायरलेस सेंसर जैसी हालिया प्रगति आपको इस प्रक्रिया को और अधिक सटीक रूप से नियंत्रित करने में मदद करती है।

उन्नत ग्रीन सैंड मोल्डिंग उपकरण वास्तविक समय में प्रक्रिया में बदलाव का पता लगाते हैं, जिससे स्क्रैप दर कम होती है और गुणवत्ता बढ़ती है।

डिजिटल मिट्टी माप पद्धतियां आपकी हरी रेत प्रणाली को स्थिर रखती हैं।

सांचों में वायरलेस सेंसर विविधताओं को ट्रैक करते हैं और प्रत्येक कास्टिंग को अनुकूलित करने में आपकी सहायता करते हैं।

चाबी छीनना

ग्रीन सैंड मोल्डिंग मशीनें धातु की ढलाई के लिए नम रेत को मजबूत सांचों में ढालती हैं, जिससे गति और सटीकता में सुधार होता है।

मशीनें रेत को पैटर्न के चारों ओर कसकर पैक करने के लिए झटका देने और निचोड़ने जैसी संघनन विधियों का उपयोग करती हैं, जिससे साँचे की मजबूती सुनिश्चित होती है।

स्वचालन और सर्वो प्रौद्योगिकी उत्पादन की गति को बढ़ाती है, दोषों को कम करती है, और मोल्ड की गुणवत्ता को स्थिर बनाए रखती है।

टिकाऊ और दोषरहित साँचे बनाने के लिए मिश्रण और नमी नियंत्रण सहित उचित रेत तैयारी आवश्यक है।

सावधानीपूर्वक पैटर्न प्लेसमेंट, रेत भरना, संघनन, और मोल्ड रिलीज चरण सटीक और उच्च गुणवत्ता वाली कास्टिंग का उत्पादन करने में मदद करते हैं।

हरे रेत के सांचों का कई बार पुन: उपयोग किया जा सकता है, जिससे यह प्रक्रिया लागत प्रभावी और पर्यावरण अनुकूल बन जाती है।

आधुनिक मशीनें ऊर्जा बचाती हैं, उत्सर्जन कम करती हैं, तथा टिकाऊ फाउंड्री प्रथाओं का समर्थन करती हैं।

मशीन सेटअप, रेत गुणवत्ता नियंत्रण और सुरक्षा में सर्वोत्तम प्रथाओं का पालन करने से बेहतर कास्टिंग परिणाम और सुरक्षित कार्य वातावरण प्राप्त होता है।

ग्रीन सैंड मोल्डिंग मशीन

परिभाषा

धातु की ढलाई के लिए रेत को साँचों में ढालने के लिए आप ग्रीन सैंड मोल्डिंग मशीन का इस्तेमाल करते हैं। यह मशीन रेत, मिट्टी, पानी और अन्य योजकों के मिश्रण का इस्तेमाल करती है। "green" शब्द का अर्थ है कि रेत नम है, न कि रंगीन। मशीन इस मिश्रण को एक पैटर्न के चारों ओर जमाकर एक गुहा बनाती है। फिर आप इस गुहा में पिघली हुई धातु डालकर ढलाई बनाते हैं। ग्रीन सैंड मोल्डिंग तेज़, किफ़ायती और दोबारा इस्तेमाल में आसान होने के कारण लोकप्रिय है।

ज़रूरी भाग

ग्रीन सैंड मोल्डिंग मशीन में कई महत्वपूर्ण भाग होते हैं। प्रत्येक भाग आपको मज़बूत और सटीक साँचे बनाने में मदद करता है।

भंडारण साइलो में रेत मिश्रण को रखा जाता है और वितरित किया जाता है।

मुलर सही बनावट पाने के लिए रेत, मिट्टी, पानी और अन्य पदार्थों को मिलाते हैं।

एरेटर रेत में हवा भरकर उसे कंडीशन करते हैं, जिससे उसे दबाना आसान हो जाता है।

मोल्ड बनाने वाली इकाइयां पैटर्न के चारों ओर रेत को आकार देती हैं।

पोरिंग स्टेशन आपको पिघली हुई धातु को साँचे में डालने की सुविधा देते हैं।

शेकआउट इकाइयां तैयार कास्टिंग को रेत के साँचे से अलग करती हैं।

धूल संग्राहक हवा को फ़िल्टर करते हैं और आपके कार्यस्थल को साफ़ रखते हैं।

रेत पुनर्ग्रहण उपकरण, जैसे धातु विभाजक, रेत कूलर और स्क्रीनिंग इकाइयां, रेत का पुनः उपयोग करने और अपशिष्ट को कम करने में आपकी सहायता करती हैं।

आप साँचे को आकार देने के लिए पैटर्न और फ्लास्क या फ्लास्क रहित प्रणालियों का भी उपयोग कर सकते हैं। रेत कंडीशनिंग और कॉम्पैक्टिंग उपकरण यह सुनिश्चित करते हैं कि साँचा घना और मज़बूत हो। कुछ मशीनें ऊर्ध्वाधर या क्षैतिज मोल्डिंग प्रणालियों का उपयोग करती हैं। ऊर्ध्वाधर मोल्डिंग से उच्च-घनत्व वाले साँचे जल्दी और बिना फ्लास्क के बनाए जा सकते हैं। मैचप्लेट मोल्डिंग प्रणालियाँ आपको श्रम और रखरखाव लागत बचाने में मदद करती हैं।

उद्देश्य

आप मोल्ड बनाने की प्रक्रिया को स्वचालित और बेहतर बनाने के लिए ग्रीन सैंड मोल्डिंग मशीन का उपयोग करते हैं।

यह मशीन शीघ्रता से और उच्च परिशुद्धता के साथ साँचे बनाती है।

स्वचालन से मैनुअल श्रम कम होता है और उत्पादकता बढ़ती है।

आपको सटीक सांचे मिलते हैं, जिसका अर्थ है बेहतर कास्टिंग गुणवत्ता।

यह प्रक्रिया स्थायित्व को बढ़ावा देती है, क्योंकि आप रेत का पुनः उपयोग कर सकते हैं और अपशिष्ट को न्यूनतम कर सकते हैं।

आप मशीन को विभिन्न कास्टिंग आकारों और आकृतियों के लिए अनुकूलित कर सकते हैं।

यह मशीन आपको कम समय में कई साँचे बनाने में मदद करती है, जिससे यह उच्च मात्रा में उत्पादन के लिए आदर्श बन जाती है।

प्रोग्रामेबल लॉजिक कंट्रोलर और सेंसर जैसी स्मार्ट सुविधाएं आपको प्रक्रिया को नियंत्रित करने और गुणवत्ता को उच्च बनाए रखने में मदद करती हैं।

यह मशीन रेत को पुनर्चक्रित करके तथा ऊर्जा-कुशल डिजाइन का उपयोग करके टिकाऊ ढलाई पद्धतियों का समर्थन करती है।

सुझाव: ग्रीन सैंड मोल्डिंग मशीन का इस्तेमाल करने से आपको समय की बचत, लागत में कमी और अपनी ढलाई की गुणवत्ता में सुधार करने में मदद मिलती है। रेत का पुन: उपयोग करके और कचरे को कम करके आप पर्यावरण की भी मदद करते हैं।

काम के सिद्धांत

संघनन विधियाँ

मज़बूत और सटीक साँचे बनाने के लिए, आप जॉल्ट स्क्वीज़ मोल्डिंग मशीन में कई संघनन विधियों का उपयोग करते हैं। प्रत्येक विधि आपकी ढलाई के लिए सही घनत्व और सतही फ़िनिश प्राप्त करने में आपकी मदद करती है।

झटका

संघनन प्रक्रिया में झटका देना पहला चरण है। आप फ्लास्क को हरी रेत से भरते हैं और फिर उसे बार-बार ऊपर-नीचे करते हैं। इस क्रिया से रेत नीचे बैठ जाती है और पैटर्न के चारों ओर कसकर बैठ जाती है। झटका निचोड़ मोल्डिंग मशीन ऊर्ध्वाधर प्रभाव का उपयोग करके यह सुनिश्चित करती है कि रेत हर जगह भर जाए। इस विधि से आपको बेहतर साँचे की मजबूती और कम दोष मिलते हैं।

फैलाएंगे

झटका देने के बाद, आप निचोड़ने की प्रक्रिया अपनाते हैं। झटका निचोड़ने वाली मोल्डिंग मशीन ऊपर से रेत पर दबाव डालती है। यह दबाव रेत को और भी ज़्यादा संकुचित करता है, जिससे साँचा सघन और एकसमान बनता है। निचोड़ने से सतह की फिनिश बेहतर होती है और ढलाई में खामियों का खतरा कम होता है। यह मशीन उच्च संघनन शक्ति प्राप्त करने के लिए एक सूक्ष्म कंपन संघनन तंत्र और एक बड़े आघात बल का उपयोग करती है। आपको पूर्व-झटका चरण की आवश्यकता नहीं होती है, जिससे समय और ऊर्जा की बचत होती है।

वायु प्रभाव

कुछ जॉल्ट स्क्वीज़ मोल्डिंग मशीनें संघनन में मदद के लिए वायु प्रभाव का उपयोग करती हैं। वायवीय घटक रेत में हवा को धकेलते हैं, जिससे रेत का जमना और संपीडन आसान हो जाता है। यह विधि आपको संघनन प्रक्रिया पर अधिक नियंत्रण प्रदान करती है। आप रेत की नमी और दाने के आकार के अनुसार वायु दाब को समायोजित कर सकते हैं। मशीन में अक्सर प्रभाव को कम करने के लिए एक बफर स्प्रिंग और मोल्ड को आसानी से हटाने के लिए एक सिंक्रोनस पैटर्न स्ट्रिपिंग मैकेनिज्म शामिल होता है।

ध्यान दें: सिलिका रेत, मिट्टी, पानी और अन्य योजकों सहित हरी रेत की संरचना उचित संघनन के लिए अत्यंत महत्वपूर्ण है। अपनी जॉल्ट स्क्वीज़ मोल्डिंग मशीन से सर्वोत्तम परिणाम प्राप्त करने के लिए आपको नमी की मात्रा की जाँच अवश्य करनी चाहिए।

मोल्ड गठन

आप जॉल्ट स्क्वीज़ मोल्डिंग मशीन के अंदर एक पैटर्न के चारों ओर हरी रेत को आकार देकर एक साँचा बनाते हैं। रेत के गुण, जैसे प्रवाहशीलता, कणों का आकार और पैकिंग घनत्व, इस प्रक्रिया में एक बड़ी भूमिका निभाते हैं। आप रेत के कणों को बाइंडरों और उत्प्रेरकों के साथ मिलाते हैं ताकि यह नियंत्रित किया जा सके कि रेत कितनी अच्छी तरह बहती है और साँचा कितना मज़बूत बनता है। आप रेत के निक्षेपण कोण को देखकर प्रवाहशीलता मापते हैं। एक अच्छा निक्षेपण कोण, जो आमतौर पर 25° और 30° के बीच होता है, का अर्थ है कि रेत अच्छी तरह बहती है और साँचे को समान रूप से भरती है। गोल कण रेत के प्रवाह में मदद करते हैं लेकिन साँचे की मज़बूती को कम कर सकते हैं। कोणीय कण साँचे को मज़बूत बनाते हैं लेकिन एक खुरदरी सतह छोड़ सकते हैं। आप कणों के आकार और रिक्ति प्रतिशत की जाँच के लिए सूक्ष्म समुच्चय विश्लेषण का उपयोग करते हैं। ये माप आपको सर्वोत्तम साँचे की गुणवत्ता के लिए रेत मिश्रण को समायोजित करने में मदद करते हैं।

स्वचालन प्रगति

आधुनिक जॉल्ट स्क्वीज़ मोल्डिंग मशीनें सटीकता और दोहराव को बेहतर बनाने के लिए उन्नत स्वचालन का उपयोग करती हैं। आपको पीएलसी और सीएनसी नियंत्रण प्रणालियों जैसी सुविधाएँ मिलती हैं जो आपको मशीन को स्वचालित रूप से चलाने देती हैं। इससे मानवीय त्रुटि कम होती है और प्रत्येक साँचा एकरूप रहता है। सर्वो-चालित हाइड्रोलिक कॉम्पैक्शन सिस्टम आपको तेज़ और स्थिर कॉम्पैक्शन प्रदान करते हैं। आप ±0.3 मिमी जितनी कम सहनशीलता वाले साँचे बना सकते हैं। स्वचालन प्रक्रिया को भी तेज़ करता है। आप प्रति घंटे 80-120 साँचे बना सकते हैं, जबकि पुरानी मशीनें केवल 30-50 साँचे ही बना पाती थीं। रोबोटिक मोल्ड हैंडलिंग और आईओटी-सक्षम सेंसर आपको वास्तविक समय में प्रक्रिया की निगरानी और समायोजन करने देते हैं। इससे रेत का वितरण और कॉम्पैक्शन दबाव एक समान रहता है, जिससे दोष दर 20% तक कम हो जाती है। आपको उच्च उत्पादकता और बेहतर कास्टिंग गुणवत्ता मिलती है।

जुनेंग की सर्वो मोल्डिंग मशीनें दिखाती हैं कि कैसे स्वचालन और सर्वो नियंत्रण तकनीक आपकी मोल्डिंग प्रक्रिया को बदल सकती है। ये मशीनें सटीक गति नियंत्रण के लिए सर्वो-चालित प्रणालियों का उपयोग करती हैं। आपको हर साँचे में उच्च पुनरावृत्ति और सटीकता मिलती है। जुनेंग के जॉल्ट स्क्वीज़ मोल्डिंग मशीन मॉडल, जैसे सर्वो टॉप और बॉटम शूटिंग सैंड मोल्डिंग मशीन, का उन्नत डिज़ाइन सुनिश्चित करता है कि आप सख्त औद्योगिक मानकों को पूरा करें। आप छोटे या बड़े कास्टिंग के साथ काम करते हुए, लगातार परिणामों के लिए इन मशीनों पर भरोसा कर सकते हैं।

सुझाव: सर्वो नियंत्रण वाली आधुनिक जॉल्ट स्क्वीज़ मोल्डिंग मशीन का उपयोग करके, आप अपनी फाउंड्री की दक्षता और उत्पाद की गुणवत्ता बढ़ा सकते हैं। स्वचालन आपको कम समय में और कम दोषों के साथ ज़्यादा मोल्ड बनाने में मदद करता है।

ग्रीन सैंड मोल्डिंग प्रक्रिया

रेत की तैयारी

रेत कास्टिंग प्रक्रिया की शुरुआत रेत का मिश्रण तैयार करके की जाती है। यह चरण आपके साँचे और अंतिम कास्टिंग की गुणवत्ता के लिए महत्वपूर्ण है। आप रेत, मिट्टी, पानी और कभी-कभी कार्बनिक बाइंडरों को मिलाने के लिए एक मुलर का उपयोग करते हैं। मुलर बेंटोनाइट मिट्टी के गुणों को बरकरार रखता है, जिससे ढलाई के दौरान रेत आपस में चिपकी रहती है। यदि आप कार्बनिक बाइंडरों का उपयोग करते हैं, तो आप रेज़िन को समान रूप से फैलाने के लिए स्क्रू मिक्सर का उपयोग कर सकते हैं।

आपको बाइंडर सावधानी से मिलाना चाहिए। ये बाइंडर रेत के प्रत्येक कण पर परत चढ़ाते हैं, जिससे मिश्रण ढलाई प्रक्रिया के लिए पर्याप्त मज़बूत हो जाता है। आप मिक्सर से नमूने लेते हैं और उनकी संपीड़न शक्ति, ज्वलन हानि (एलओआई), और पारगम्यता का परीक्षण करते हैं। ये परीक्षण आपको यह जाँचने में मदद करते हैं कि रेत का मिश्रण आपके मानकों के अनुरूप है या नहीं। यदि परिणाम गलत हैं, तो आप पानी, कार्बन या मिट्टी की मात्रा समायोजित करते हैं।

नियंत्रित मिश्रण और नियमित परीक्षण सुनिश्चित करते हैं कि आपको एक समान रेत मिश्रण मिले। रेत ढलाई प्रक्रिया के लिए यह एकरूपता अत्यंत महत्वपूर्ण है क्योंकि यह आपके साँचे की मजबूती और सतह की बनावट को प्रभावित करती है। नीचे दी गई तालिका रेत तैयार करने के मुख्य चरणों और जाँचों को दर्शाती है:

आपको नमी, हरित शक्ति और मिट्टी के स्तर पर नज़र रखनी होगी। पानी का एकसमान वितरण सूखे धब्बों या अतिरिक्त पानी को रोकता है, जो दोनों ही आपके साँचे को कमज़ोर कर सकते हैं। जब आप इन कारकों को नियंत्रित करते हैं, तो आप एक सफल सैंड कास्टिंग प्रक्रिया की नींव रखते हैं।

पैटर्न प्लेसमेंट

रेत तैयार करने के बाद, आप पैटर्न लगाने की प्रक्रिया में आगे बढ़ते हैं। पैटर्न आपके साँचे में गुहा को आकार देता है, जिससे अंतिम ढलाई बनेगी। आपको पैटर्न को सटीकता से लगाना होगा। यदि आप स्वचालित प्रणालियों का उपयोग करते हैं, तो आप सख्त सहनशीलता और दोहराए जाने योग्य परिणाम प्राप्त कर सकते हैं। यह चरण धातु ढलाई प्रक्रिया के लिए महत्वपूर्ण है क्योंकि यह आपकी ढलाई की सटीकता और सतह की फिनिश को प्रभावित करता है।

आप कोऑर्डिनेट मेजरिंग मशीन (सीएमएम) जैसे उपकरणों का उपयोग करके पैटर्न का निरीक्षण करते हैं। ये निरीक्षण यह सुनिश्चित करते हैं कि पैटर्न आवश्यक आयामों से मेल खाता है। आप कास्टिंग में दोषों के स्थानांतरण को रोकने के लिए सतह की स्थिति की भी जाँच करते हैं। 3D स्कैन डेटा या रिवर्स इंजीनियरिंग का उपयोग करके, आप पैटर्न को और भी सटीक रूप से स्थापित कर सकते हैं। वर्चुअल असेंबली विश्लेषण आपको साँचे के आधे हिस्सों और कोर को संरेखित करने, त्रुटियों को कम करने और अंतिम उत्पाद को बेहतर बनाने में मदद करता है।

आपको सिकुड़न भत्ते, विभाजन तल और संरेखण विशेषताओं पर विचार करना चाहिए। ये डिज़ाइन विवरण आपको साँचे को नुकसान पहुँचाए बिना पैटर्न हटाने में मदद करते हैं। पैटर्न की उचित स्थिति बेहतर सैंड कास्टिंग प्रक्रिया और उच्च गुणवत्ता वाली कास्टिंग की ओर ले जाती है।

सुझाव: ढलाई की प्रक्रिया शुरू करने से पहले हमेशा पैटर्न की जाँच करें कि कहीं उसमें कोई क्षति या घिसाव तो नहीं है। क्षतिग्रस्त पैटर्न आपके द्वारा की जाने वाली हर ढलाई में दोष पैदा कर सकता है।

रेत भरना

पैटर्न लगाने के बाद, आप रेत भरना शुरू करते हैं। आप फ्लास्क को तैयार रेत के मिश्रण से भरते हैं, यह सुनिश्चित करते हुए कि यह पैटर्न को पूरी तरह से घेरे। रेत की एकसमान पैकिंग ज़रूरी है। अगर आप रेत को असमान रूप से भरते हैं, तो साँचे में कमज़ोर जगहें बनने का खतरा रहता है, जिससे ढलाई में खराबी आ सकती है।

इस चरण के दौरान, आप रेत के कणों की सूक्ष्मता, बाइंडर अनुपात और डालने के तापमान को नियंत्रित करते हैं। अध्ययनों से पता चलता है कि इन मापदंडों को अनुकूलित करने से ढलाई में आयामी सटीकता में 31.6% सुधार, कठोरता में 58.9% की वृद्धि और अंतिम तन्य शक्ति में 41.82% की वृद्धि हो सकती है। उचित मलिंग सुनिश्चित करती है कि मिट्टी और पानी समान रूप से मिश्रित हों, जिससे साँचा मज़बूत होता है। मलिंग के दौरान यांत्रिक कतरनी मिट्टी को सक्रिय करती है, जिससे रेत आपस में बेहतर तरीके से चिपकती है।

आपको नमी के प्रतिशत, हरित शक्ति और मेथिलीन ब्लू क्ले के स्तर पर नज़र रखनी चाहिए। पानी का एकसमान वितरण महत्वपूर्ण है। अगर आपके पास सूखे धब्बे या खाली पानी की जगहें हैं, तो साँचे की गुणवत्ता कम हो जाती है। जब आप इन कारकों का अनुकूलन करते हैं, तो आपको बेहतर संलयन के साथ मज़बूत साँचे मिलते हैं। इससे सैंड कास्टिंग प्रक्रिया में बेहतर परिणाम मिलते हैं।

उचित रेत भरने से साँचे की मजबूती बढ़ती है और दोष कम होते हैं।

उच्च गुणवत्ता वाली रेत कास्टिंग के लिए समरूप मिश्रण और पर्याप्त दबाव महत्वपूर्ण हैं।

जब आप रेत भरने की प्रक्रिया के प्रत्येक चरण पर नियंत्रण रखते हैं तो आपको बेहतर कास्टिंग परिणाम प्राप्त होते हैं।

नोट: अगले चरण पर जाने से पहले हमेशा रेत के स्तर और पैकिंग की जाँच करें। लगातार रेत भरने से पूरी धातु ढलाई प्रक्रिया को सहारा मिलता है और आपको विश्वसनीय ढलाई बनाने में मदद मिलती है।

संघनन चरण

फ्लास्क में रेत भरने के बाद, आप संघनन चरण पर पहुँचते हैं। रेत ढलाई प्रक्रिया में यह चरण अत्यंत महत्वपूर्ण है। आप मोल्डिंग मशीन का उपयोग करके रेत को पैटर्न के चारों ओर कसकर दबाते हैं। इसका उद्देश्य एक ऐसा साँचा बनाना है जो मज़बूत, एकसमान और ढलाई के लिए तैयार हो। आप अपनी मोल्डिंग मशीन के आधार पर, झटका, निचोड़ या वायु प्रभाव जैसी विभिन्न संघनन विधियों का उपयोग कर सकते हैं।

जब आप रेत को सघन करते हैं, तो आप मिश्रण में दबाव और पानी की मात्रा को नियंत्रित करते हैं। अध्ययनों से पता चलता है कि सही सघनता दबाव बेंटोनाइट-बंधित हरित मोल्डिंग रेत के सापेक्ष घनत्व को बढ़ाता है। शापिरो-कोल्थॉफ समीकरण आपको यह समझने में मदद करता है कि सघनता दबाव घनत्व से कैसे संबंधित है। शेपर्ड-मैकशेन शक्ति समीकरण उच्च सटीकता के साथ हरित संपीड़न शक्ति का अनुमान लगाता है। आप इन मॉडलों का उपयोग यह अनुमान लगाने के लिए कर सकते हैं कि आपका साँचा कितना मज़बूत और एकसमान होगा।

प्रायोगिक परिणाम दर्शाते हैं कि जब नमी-से-बेंटोनाइट अनुपात लगभग 0.33 होता है, तो हरित शक्ति चरम पर होती है।

रेत के लिए सर्वोत्तम जल सामग्री वजन के हिसाब से लगभग 3% है।

एकसमान संघनन और इष्टतम जल सामग्री मोल्ड की मजबूती और एकरूपता के लिए महत्वपूर्ण हैं।

प्रवाहशीलता, या रेत कितनी अच्छी तरह चलती है और पैक होती है, यह पानी की मात्रा और बेंटोनाइट अनुपात पर निर्भर करता है।

एक नया मॉडल सापेक्ष घनत्व अंतर (ΔDr) का उपयोग प्रवाहशीलता के सूचकांक के रूप में करता है, जिससे आपको बेहतर एकरूपता प्राप्त करने में मदद मिलती है।

आप चाहते हैं कि संघनन के दौरान रेत अच्छी तरह बहे, लेकिन यह भी ज़रूरी है कि वह अपना आकार बनाए रखे। अगर आप ज़्यादा पानी इस्तेमाल करते हैं, तो रेत कमज़ोर हो जाती है। अगर आप कम पानी इस्तेमाल करते हैं, तो रेत अच्छी तरह से नहीं जमती। आपको सही संतुलन बनाना होगा। एकसमान संघनन यह सुनिश्चित करता है कि साँचे के हर हिस्से में समान मज़बूती हो। यह कदम सीधे तौर पर आपकी रेत ढलाई की गुणवत्ता को प्रभावित करता है।

सुझाव: ढलाई प्रक्रिया के दौरान हमेशा संघनन दबाव और पानी की मात्रा पर नज़र रखें। छोटे-छोटे बदलाव भी ढलाई की गुणवत्ता में बड़ा अंतर ला सकते हैं।

सांचे मे से निकालना

रेत को सघन करने के बाद, आपको साँचे को पैटर्न से अलग करना होगा। इस चरण को साँचा हटाना कहते हैं। साँचे की गुहा को नुकसान पहुँचाने से बचने के लिए आपको पैटर्न को रेत से सावधानीपूर्वक बाहर निकालना होगा। यदि आप एक स्वचालित मोल्डिंग मशीन का उपयोग करते हैं, तो आपको अधिक सटीक और दोहराए जाने योग्य परिणाम मिलते हैं।

आपको यह सुनिश्चित करना होगा कि पैटर्न हटाने के बाद रेत का साँचा अपना आकार बनाए रखे। अगर रेत ढह जाती है या फट जाती है, तो आपको संघनन चरणों या रेत के मिश्रण को समायोजित करने की आवश्यकता हो सकती है। रेत कास्टिंग प्रक्रिया के लिए उचित साँचा रिलीज़ महत्वपूर्ण है क्योंकि यह साँचे की गुहा की सुरक्षा करता है। एक साफ़ रिलीज़ का मतलब है कि आपको अपनी अंतिम कास्टिंग में एक चिकनी सतह मिलती है।

कुछ मशीनें सिंक्रोनस पैटर्न स्ट्रिपिंग मैकेनिज्म का इस्तेमाल करती हैं। यह सुविधा आपको पैटर्न को आसानी से हटाने में मदद करती है और दोषों के जोखिम को कम करती है। मोल्ड को हटाने के बाद आपको हमेशा उसका निरीक्षण करना चाहिए। दरारें, ढीली रेत या सतह पर मौजूद खामियों पर ध्यान दें। अगले चरण पर जाने से पहले किसी भी समस्या का समाधान कर लें।

ध्यान दें: एक सफल मोल्ड रिलीज़ अच्छे संघनन, सही रेत मिश्रण और सावधानीपूर्वक संचालन पर निर्भर करता है। ये कारक आपको उच्च-गुणवत्ता वाली कास्टिंग बनाने में मदद करते हैं।

कोर सेटिंग

जब आपकी ढलाई में खोखले हिस्से या जटिल आकृतियों की आवश्यकता होती है, तो आप कोर सेटिंग का उपयोग करते हैं। कोर रेत से बना एक अलग टुकड़ा होता है जिसे आप साँचे की गुहा के अंदर रखते हैं। कोर अंतिम ढलाई में ऐसी जगह बनाता है जहाँ धातु नहीं बहनी चाहिए।

आपको कोर को सावधानी से संभालना होगा। इसे साँचे की गुहा में इस तरह रखें कि यह अच्छी तरह से फिट हो जाए और डालते समय हिले नहीं। कोर को अपनी जगह पर बनाए रखने के लिए आप कोर प्रिंट या सपोर्ट का इस्तेमाल कर सकते हैं। कोर के लिए इस्तेमाल की जाने वाली रेत में अक्सर मुख्य साँचे की रेत से अलग बाइंडर या ज़्यादा मज़बूती होती है। इससे रेत ढलाई प्रक्रिया के दौरान कोर अपना आकार बनाए रख पाता है।

साँचा बंद करने से पहले कोर के संरेखण की जाँच करें। अगर कोर हिलता है, तो अंतिम ढलाई में दोष होंगे। स्वचालित मोल्डिंग मशीनें आपको उच्च परिशुद्धता के साथ कोर सेट करने में मदद कर सकती हैं। सैंड कास्टिंग में जटिल ढलाई तैयार करने के लिए यह चरण महत्वपूर्ण है।

कोर की मजबूती के लिए सही रेत और बाइंडर का उपयोग करें।

सुनिश्चित करें कि कोर मोल्ड गुहा में अच्छी तरह से फिट बैठता है।

इसे स्थापित करने से पहले कोर में दरार या क्षति का निरीक्षण करें।

सुझाव: उचित कोर सेटिंग आपकी सैंड कास्टिंग की सटीकता और गुणवत्ता में सुधार करती है। महंगे कास्टिंग दोषों से बचने के लिए इस चरण में समय लगाएँ।

मोल्ड असेंबली

कोर सेटिंग पूरी करने के बाद, आप मोल्ड असेंबली चरण में पहुँच जाते हैं। इस चरण में आपके सैंड मोल्ड के सभी हिस्से एक साथ आ जाते हैं। आप कोप और ड्रैग को, जो मोल्ड के ऊपरी और निचले हिस्से हैं, संरेखित करते हैं। आप यह सुनिश्चित करते हैं कि कोर कैविटी के अंदर सही जगह पर बैठा हो। सही संरेखण लीक और कास्टिंग दोषों को रोकता है।

आपको यह सुनिश्चित करना होगा कि रेत की सतहें अच्छी तरह से फिट हों। अंतराल या गलत संरेखण के कारण पिघली हुई धातु ढलाई के दौरान बाहर निकल सकती है। आप गाइड पिन या संरेखण सुविधाओं का उपयोग करके दोनों हिस्सों को मिलाने में मदद कर सकते हैं। कुछ फाउंड्रीज़ साँचे को एक साथ रखने के लिए क्लैंप या वज़न का उपयोग करती हैं।

ढलाई में होने वाले दोषों को कम करने में सटीक साँचे की असेंबली बहुत महत्वपूर्ण भूमिका निभाती है। जब आप मिट्टी के बाइंडर और थोड़े से पानी के साथ सूखे रेत के साँचों का उपयोग करते हैं, तो साँचा अपना आकार बनाए रखता है और टूटने से बचता है। यह स्थिरता साँचे की गति से होने वाले दोषों की संभावना को कम करती है। रेज़िन-कोटेड रेत के साँचे आपको और भी ज़्यादा मज़बूती और आयामी सटीकता प्रदान करते हैं। आपको चिकनी सतहें मिलती हैं और साँचे के टूटने की समस्याएँ कम होती हैं। सोडियम सिलिकेट साँचे आपको कम दोषों के साथ विस्तृत ढलाई करने में भी मदद करते हैं, खासकर जब आपको उच्च परिशुद्धता की आवश्यकता होती है।

सुझाव: अगले चरण पर जाने से पहले, हमेशा इकट्ठे किए गए साँचे की जाँच करें कि कहीं उसमें दरारें, ढीली रेत या गलत संरेखण तो नहीं है। सावधानीपूर्वक संयोजन करने से आपको महंगी ढलाई संबंधी गलतियों से बचने में मदद मिलती है।

डालना और ठंडा करना

साँचे को इकट्ठा करने के बाद, आप डालना और ठंडा करना शुरू करते हैं। आप पिघली हुई धातु को अपनी ढलाई के लिए सही तापमान पर गर्म करते हैं। आप पिघली हुई धातु को एक स्प्रू या पोरिंग बेसिन के माध्यम से साँचे की गुहा में डालते हैं। छींटे पड़ने या हवा फँसने से बचने के लिए आपको एक समान गति से डालना चाहिए।

आधुनिक ढलाईघर ढलाई और शीतलन को नियंत्रित करने के लिए सेंसर और डेटा का उपयोग करते हैं। उदाहरण के लिए, एक बड़ी ग्रीन सैंड कास्टिंग ढलाईघर, ऑर्ट्रेंडर आइज़ेनह्यूटे जीएमबीएच, ने वर्षों के उत्पादन डेटा एकत्र किए। उन्होंने रेत के तापमान, संपीडनशीलता और रेत व पिघली हुई धातु, दोनों की रासायनिक संरचना को मापा। उन्होंने पाया कि इन कारकों को निर्धारित सीमा के भीतर रखने से गैस के बुलबुले, रेत के समावेशन और टूटे हुए सांचों जैसे दोष कम हो जाते हैं।

आपको रेत और पिघली हुई धातु, दोनों के तापमान पर ध्यान देना होगा। अगर रेत बहुत गीली या बहुत सूखी है, तो उसमें खराबी आ सकती है। अगर पिघली हुई धातु बहुत गर्म या बहुत ठंडी है, तो कोल्ड रन या पोरोसिटी जैसी समस्याओं का खतरा रहता है। ढलाईघर अक्सर रेत के तापमान और नमी के आधार पर उसमें पानी की मात्रा को समायोजित करते हैं। इससे रेत को ढलाई के लिए सही स्तर पर रखने में मदद मिलती है।

धातु डालने के बाद, ढलाई को साँचे के अंदर ठंडा होने दें। ठंडा होने का समय ढलाई के आकार और आकृति पर निर्भर करता है। अगर आप ढलाई को बहुत जल्दी निकाल लेते हैं, तो वह टूट सकती है या मुड़ सकती है। अगर आप ज़्यादा देर तक इंतज़ार करते हैं, तो रेत सतह पर चिपक सकती है। आपको हर काम के लिए सही संतुलन बनाना होगा।

ध्यान दें: ढलाई और ठंडा करने के चरणों को नियंत्रण में रखने से ढलाई की गुणवत्ता बेहतर होती है। अपनी प्रक्रिया को स्थिर रखने के लिए डेटा और नियमित जाँच का उपयोग करें।

कास्टिंग हटाना

ढलाई के ठंडा होने के बाद आप ढलाई हटाने के चरण पर पहुँचते हैं। तैयार ढलाई को बाहर निकालने के लिए आप रेत के साँचे को तोड़ते हैं। ढलाई से रेत को अलग करने के लिए आप शेकआउट मशीनों या हाथ से चलने वाले औज़ारों का इस्तेमाल करते हैं। रेत अलग हो जाती है, और आप इसे अगले ढलाई चक्र में दोबारा इस्तेमाल के लिए इकट्ठा कर लेते हैं।

आप ढलाई में दरारें, खुरदरी सतह या अतिरिक्त धातु जैसे दोषों का निरीक्षण करते हैं। आप ब्रश या ब्लास्टिंग मशीनों की मदद से ढलाई से चिपकी हुई रेत को हटाते हैं। आप स्प्रू और राइज़र, जो धातु डालने के लिए इस्तेमाल किए जाने वाले चैनल हैं, को भी काटते हैं।

आप भविष्य के सांचों के लिए ज़्यादातर रेत का पुनर्चक्रण करते हैं। दोबारा इस्तेमाल करने से पहले आप रेत में नमी, मिट्टी की मात्रा और दाने के आकार की जाँच करते हैं। रेत का अच्छा प्रबंधन आपको पैसे बचाने और अपनी ढलाई प्रक्रिया को कुशल बनाए रखने में मदद करता है।

सुझाव: कास्टिंग हटाते समय सावधानी बरतें। त्वरित जाँच और हल्की सफ़ाई आपको समस्याओं का जल्द पता लगाने और अपनी कास्टिंग को अच्छी स्थिति में रखने में मदद करती है।

रेत कास्टिंग अनुप्रयोग

विशिष्ट कास्टिंग

आपने देखा होगा कि सैंड कास्टिंग का इस्तेमाल कई तरह के धातु के पुर्जे बनाने में किया जाता है। इस विधि से सरल और जटिल, दोनों तरह की वस्तुओं को आकार दिया जाता है। इंजन ब्लॉक, पंप बॉडी, वाल्व बॉडी और मैनहोल कवर के उत्पादन में अक्सर सैंड कास्टिंग का इस्तेमाल होता है। इन पुर्जों को मज़बूती और टिकाऊपन की ज़रूरत होती है। सैंड कास्टिंग आपको मशीन बेस और फ्रेम जैसी बड़ी और भारी ढलाई बनाने की सुविधा देती है। आप गियर, शाफ्ट और फिटिंग जैसी छोटी वस्तुओं के लिए भी सैंड कास्टिंग का इस्तेमाल कर सकते हैं। कई फाउंड्रीज़ सजावटी फिक्स्चर और अनोखे औद्योगिक पुर्जों के लिए कस्टम आकार बनाने के लिए सैंड कास्टिंग का इस्तेमाल करती हैं। यह प्रक्रिया बड़े और कस्टम, दोनों तरह के कामों के लिए कारगर है।

सैंड कास्टिंग से आप अलग-अलग आकार और आकृति वाले पुर्जे बना सकते हैं। आप अपनी ज़रूरत के हिसाब से एक या हज़ारों पुर्जे बना सकते हैं।

उद्योग उपयोग के मामले

आपको कई उद्योगों में रेत कास्टिंग प्रक्रियाएँ देखने को मिलती हैं। ऑटोमोटिव उद्योग इंजन ब्लॉक, ट्रांसमिशन हाउसिंग और चेसिस के पुर्जे बनाने के लिए रेत कास्टिंग का उपयोग करता है। ये पुर्जे मज़बूत और सटीक होने चाहिए। एयरोस्पेस क्षेत्र टर्बाइन ब्लेड और संरचनात्मक पुर्जों के लिए रेत कास्टिंग का उपयोग करता है। ये कास्टिंग हल्की और विश्वसनीय होनी चाहिए। निर्माण कंपनियाँ मैनहोल कवर, ड्रेनेज सिस्टम और सजावटी तत्वों के लिए रेत कास्टिंग का उपयोग करती हैं। ये कास्टिंग लंबे समय तक चलने वाली और भारी भार सहने योग्य होनी चाहिए।

यहां एक तालिका दी गई है, जिसमें दिखाया गया है कि विभिन्न उद्योग रेत कास्टिंग का उपयोग कैसे करते हैं और वे किस चीज को सबसे अधिक महत्व देते हैं:

आप प्लंबिंग में भी सैंड कास्टिंग का इस्तेमाल देखते हैं, जहाँ फिटिंग और वाल्व बॉडी को अच्छी आयामी सटीकता और मज़बूती की ज़रूरत होती है। मशीनरी निर्माता लंबे समय तक चलने वाले गियर और शाफ्ट के लिए सैंड कास्टिंग का इस्तेमाल करते हैं। फाउंड्री टूल्स मार्केट रिपोर्ट दर्शाती है कि सैंड कास्टिंग, धातु ढलाई प्रक्रिया का एक प्रमुख हिस्सा है। सैंड कास्टिंग टूल्स की माँग लगातार बढ़ रही है, खासकर जब उद्योगों को ज़्यादा जटिल और बड़ी कास्टिंग की ज़रूरत होती है। 3D प्रिंटिंग और ऑटोमेशन जैसी नई तकनीकें आपको बेहतर साँचे बनाने और कास्टिंग की गुणवत्ता में सुधार करने में मदद करती हैं।

मैनहोल कवर रेत कास्टिंग की स्थायित्व को दर्शाते हैं।

जल निकासी प्रणालियाँ इसके दीर्घकालिक प्रदर्शन को सिद्ध करती हैं।

सजावटी फिक्स्चर आपके द्वारा प्राप्त किए जा सकने वाले कस्टम आकार को उजागर करते हैं।

लागत-प्रभावशीलता के कारण रेत कास्टिंग निर्माण में लोकप्रिय है।

अनुकूलनशीलता का अर्थ है कि आप रेत कास्टिंग का उपयोग कई उद्योगों में कर सकते हैं।

सीमाएँ

आपको पता होना चाहिए कि सैंड कास्टिंग की कुछ सीमाएँ हैं। इस प्रक्रिया में अन्य तरीकों की तुलना में आयामी सटीकता कम हो सकती है। कभी-कभी, आपको कास्टिंग में ज़्यादा खामियाँ दिखाई देती हैं, जैसे खुरदरी सतह या कमज़ोर जगहें। सैंड कास्टिंग में बने साँचों को लंबे समय तक संग्रहीत नहीं किया जा सकता। आपको इन्हें बनाने के तुरंत बाद इस्तेमाल करना होगा। सैंड कास्टिंग साँचों की मज़बूती भी अन्य साँचों की तुलना में कम होती है।

ऑटोमोटिव और निर्माण जैसे उद्योगों में उतार-चढ़ाव रेत कास्टिंग की मांग को प्रभावित कर सकते हैं।

उच्च प्रारंभिक निवेश लागत के कारण छोटी कम्पनियां उन्नत रेत कास्टिंग मशीनों का उपयोग नहीं कर पाएंगी।

अन्य मोल्डिंग विधियां, जैसे नो-बेक और इन्वेस्टमेंट कास्टिंग, कुछ कार्यों के लिए सैंड कास्टिंग के साथ प्रतिस्पर्धा करती हैं।

रेत निपटान और उत्सर्जन जैसी पर्यावरणीय चिंताओं के लिए सावधानीपूर्वक प्रबंधन की आवश्यकता होती है।

आधुनिक फाउंड्रीज़ रेत कास्टिंग प्रक्रियाओं को बेहतर बनाने के लिए स्वचालन, पूर्वानुमान विश्लेषण और पर्यावरण सुरक्षा प्रणालियों का उपयोग करती हैं। ये प्रगति आपको बेहतर परिणाम प्राप्त करने और कुछ सीमाओं को कम करने में मदद करती हैं। फीडिंग और फ़िल्टरेशन सिस्टम भी कास्टिंग की उपज में सुधार और दोषों को कम कर सकते हैं, लेकिन ये रेत कास्टिंग की सभी बुनियादी सीमाओं को दूर नहीं करते हैं।

नोट: रेत ढलाई धातु ढलाई प्रक्रिया का एक महत्वपूर्ण हिस्सा बनी हुई है क्योंकि यह लागत, लचीलेपन और प्रदर्शन में संतुलन बनाए रखती है। इसकी खूबियों और सीमाओं को समझकर आप बेहतरीन परिणाम प्राप्त कर सकते हैं।

लाभ

क्षमता

आप ग्रीन सैंड मोल्डिंग मशीनों से अपनी फाउंड्री की उत्पादकता बढ़ा सकते हैं। ये मशीनें स्वचालन और स्मार्ट नियंत्रणों का उपयोग करके कम समय में ज़्यादा मोल्ड बनाने में आपकी मदद करती हैं। आपको स्थिर परिणाम मिलते हैं क्योंकि ये मशीनें प्रक्रिया को स्थिर रखती हैं। उन्नत मॉडलों का उपयोग करके, आप बदलती कास्टिंग आवश्यकताओं को जल्दी से पूरा कर सकते हैं।

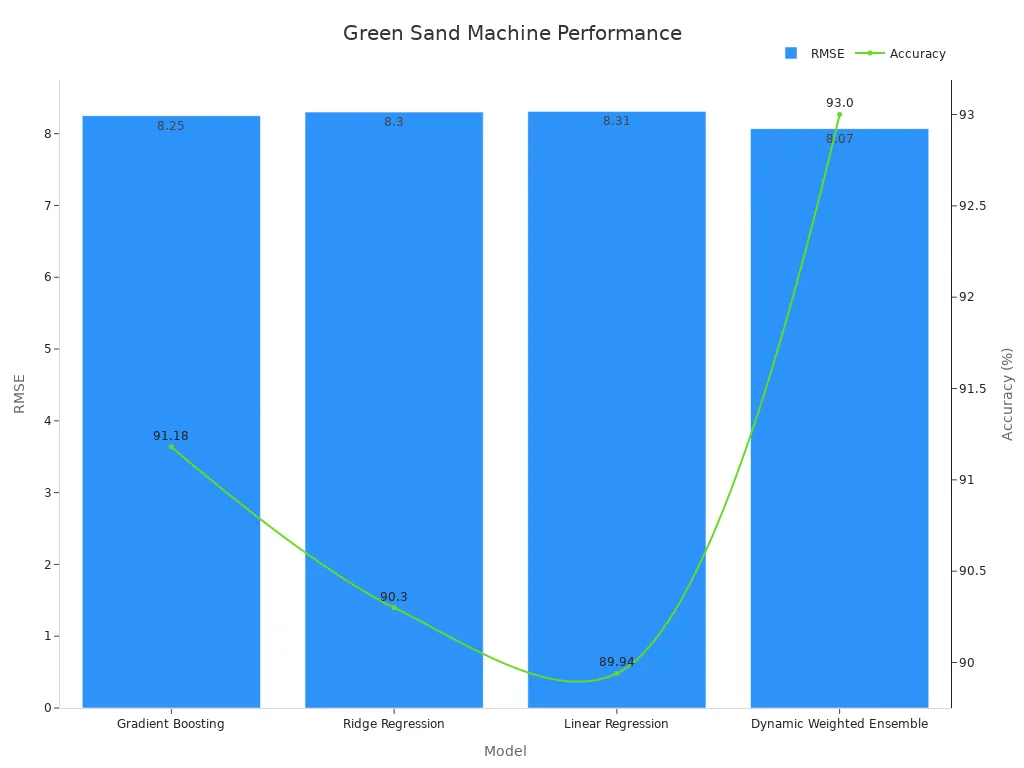

यहां एक तालिका दी गई है जो दर्शाती है कि विभिन्न मशीन मॉडल प्रमुख दक्षता मैट्रिक्स पर कैसा प्रदर्शन करते हैं:

आप देख सकते हैं कि डायनेमिक वेटेड एनसेंबल (डीडब्ल्यूई) मॉडल सबसे अच्छे परिणाम देता है। यह सटीकता और स्थिरता दोनों में सुधार करता है। इसका मतलब है कि आपको कम त्रुटियाँ और अधिक विश्वसनीय कास्टिंग मिलती है।

यह चार्ट दिखाता है कि कैसे डीडब्ल्यूई मॉडल आरएमएसई और भविष्यवाणी सटीकता, दोनों में दूसरों से बेहतर प्रदर्शन करता है। आप इन मशीनों पर आधुनिक उद्योग 4.0 मानकों के अनुरूप बने रहने के लिए भरोसा कर सकते हैं।

गुणवत्ता

उच्च-गुणवत्ता वाली ढलाई के लिए आप ग्रीन सैंड मोल्डिंग मशीनों पर भरोसा कर सकते हैं। अमेरिकन फाउंड्री सोसाइटी के विशेषज्ञ आपको रेत संघनन, उपकरणों की देखभाल और प्रक्रिया नियंत्रण के बारे में सिखाते हैं। ये पाठ आपको दोषों से बचने और अपने साँचों को मज़बूत बनाए रखने में मदद करते हैं।

शोधकर्ताओं ने हरे रेत के सांचों की मज़बूती, पारगम्यता और कठोरता का परीक्षण किया है। वे रेत के मिश्रण का अनुमान लगाने और उसे नियंत्रित करने के लिए कृत्रिम तंत्रिका नेटवर्क जैसे स्मार्ट उपकरणों का उपयोग करते हैं। इन सर्वोत्तम तरीकों का पालन करने पर, आपको सही मज़बूती और आकार वाले साँचे मिलते हैं। इससे ढलाई की सतह चिकनी और कम खामियों वाली बनती है।

अध्ययनों से पता चलता है कि पुनर्चक्रित रेत में बेंटोनाइट और पानी की मात्रा को समायोजित करने से लोहे की ढलाई की गुणवत्ता में सुधार होता है। स्टीरियो माइक्रोस्कोप और रॉकवेल कठोरता जाँचों का उपयोग करके किए गए परीक्षणों से यह साबित होता है कि आपको बेहतर सतह कठोरता और एक मज़बूत सूक्ष्म संरचना प्राप्त होती है। जब आप अपने रेत मिश्रण को नियंत्रित करते हैं, तो आप हर बार बेहतर उत्पाद बनाते हैं।

लागत प्रभावशीलता

ग्रीन सैंड मोल्डिंग मशीनों का इस्तेमाल करके आप पैसे बचाते हैं। ये मशीनें आपको रेत को रीसायकल करने की सुविधा देती हैं, जिससे कचरा कम होता है और सामग्री की लागत कम होती है। स्वचालन से आपको कम श्रम और कम गलतियाँ करने में मदद मिलती है, जिससे आपको समस्याओं को ठीक करने में कम खर्च करना पड़ता है।

आप हरी रेत का कई बार पुनः उपयोग कर सकते हैं, जिससे आपकी प्रक्रिया अधिक टिकाऊ बन जाएगी।

स्मार्ट नियंत्रण और सेंसर आपको समस्याओं को जल्दी पहचानने में मदद करते हैं, जिससे आप महंगे दोषों से बच सकते हैं।

आप छोटे और बड़े दोनों प्रकार के बैच बना सकते हैं, जिससे आपको विभिन्न कार्यों के लिए लचीलापन मिलता है।

ऑटोमोटिव और एयरोस्पेस जैसे कई उद्योग जटिल भागों की उच्च मांग को पूरा करने के लिए इन मशीनों का उपयोग करते हैं।

दुनिया भर की कंपनियां ग्रीन सैंड मोल्डिंग का चयन करती हैं क्योंकि यह लागत, गति और गुणवत्ता में संतुलन बनाती है।

सुझाव: जब आप आधुनिक ग्रीन सैंड मोल्डिंग मशीनों में निवेश करते हैं, तो आपको एक ऐसी प्रणाली मिलती है जो कम लागत, बेहतर गुणवत्ता और उच्च दक्षता के माध्यम से लाभदायक होती है। आप अपशिष्ट और ऊर्जा उपयोग को कम करके पर्यावरण की भी मदद करते हैं।

पर्यावरणीय प्रभाव

आधुनिक ग्रीन सैंड मोल्डिंग मशीनें आपको उच्च-गुणवत्ता वाली ढलाई करते हुए पर्यावरण की रक्षा करने में मदद करती हैं। आप उन्नत उपकरणों का उपयोग करके अपनी फाउंड्री के कार्बन फुटप्रिंट को कम कर सकते हैं और ऊर्जा की बचत कर सकते हैं। ये मशीनें पुरानी प्रणालियों की तुलना में कम बिजली की खपत करती हैं और कम हानिकारक उत्सर्जन करती हैं। जब आप सर्वो नियंत्रण और स्मार्ट ऑटोमेशन वाली मशीन चुनते हैं, तो आप अपनी प्रक्रिया को अधिक स्वच्छ और कुशल बनाते हैं।

आप नीचे दी गई तालिका में पर्यावरण अनुकूल लाभ देख सकते हैं:

आप कम ऊर्जा का उपयोग करके और कार्बन उत्सर्जन में कटौती करके पृथ्वी की मदद करते हैं। अध्ययनों से पता चलता है कि आधुनिक ग्रीन सैंड मोल्डिंग मशीनों पर स्विच करने से आप प्रत्येक कास्टिंग के लिए लगभग 9% ऊर्जा बचा सकते हैं। आप कार्बन उत्सर्जन में भी 11% से ज़्यादा की कमी करते हैं। यदि आप कम्पोजिट मोल्डिंग तकनीकों का उपयोग करते हैं, जैसे कि सैंड कास्टिंग को 3D प्रिंटिंग और मिलिंग के साथ मिलाना, तो आप अपनी प्रक्रिया को और भी अधिक कुशल बनाते हैं। ये विधियाँ आपको संसाधनों का बेहतर उपयोग करने और काम तेज़ी से पूरा करने में मदद करती हैं। आप पुराने तरीकों की तुलना में प्रत्येक कास्टिंग पर पाँच घंटे से ज़्यादा बचा सकते हैं।

जब आप कार्बनिक बाइंडरों को अकार्बनिक बाइंडरों से बदलते हैं, तो आप बीटीईएक्स और पीएएच जैसी हानिकारक गैसों का उत्सर्जन कम करते हैं। यह परिवर्तन आपकी फाउंड्री को श्रमिकों के लिए सुरक्षित और पर्यावरण के लिए बेहतर बनाता है। बेहतर मोल्डिंग तकनीकें आपको मज़बूत कास्टिंग और चिकनी सतह भी प्रदान करती हैं। आपको बेहतर परिणाम मिलते हैं और साथ ही पर्यावरण की भी मदद करते हैं।

जुनेंग की वैश्विक पहुँच का मतलब है कि आप जहाँ भी काम करते हैं, आपको सहायता और सेवा मिल सकती है। उनका बिक्री-पश्चात नेटवर्क आपकी मशीनों को कुशलतापूर्वक चलाने में मदद करता है, ताकि आप अपने स्थायित्व लक्ष्यों को प्राप्त करते रहें। आधुनिक ग्रीन सैंड मोल्डिंग मशीनों को चुनकर, आप अपनी फाउंड्री के लिए एक स्वच्छ और हरित भविष्य की दिशा में एक बड़ा कदम उठाते हैं।

सुझाव: आपकी प्रक्रिया में हर छोटा-सा सुधार मायने रखता है। जब आप उन्नत मोल्डिंग मशीनों का इस्तेमाल करते हैं, तो आप अपने व्यवसाय और पर्यावरण दोनों की मदद करते हैं।

सर्वोत्तम प्रथाएं

मशीन सेटअप

आप अपनी ग्रीन सैंड मोल्डिंग मशीन को एक स्पष्ट चेकलिस्ट का पालन करके सफलतापूर्वक तैयार कर सकते हैं। मशीन के मैनुअल को पढ़कर शुरुआत करें। इससे आपको हर पुर्ज़े और उसके काम को समझने में मदद मिलेगी। मशीन को समतल, स्थिर सतह पर रखें। जाँच लें कि सभी बोल्ट और फास्टनर कस कर लगे हैं। बिजली की आपूर्ति कनेक्ट करें और इमरजेंसी स्टॉप बटन की जाँच करें। सुनिश्चित करें कि सैंड हॉपर साफ़ हो और उसमें कोई पुरानी सामग्री न हो।

मशीन चलाने से पहले, पैटर्न और फ्लास्क का निरीक्षण करें। दरारों या घिसावट की जाँच करें। धूल या मलबे को हटाने के लिए पैटर्न को साफ़ करें। मशीन के गाइड का उपयोग करके पैटर्न संरेखण समायोजित करें। आप जिस प्रकार की रेत और ढलाई बनाना चाहते हैं, उसके अनुसार संघनन दाब निर्धारित करें। अपने काम के लिए सही प्रोग्राम चुनने के लिए कंट्रोल पैनल का उपयोग करें।

सुझाव: मशीन की सेटिंग्स और रखरखाव का दैनिक रिकॉर्ड रखें। इससे आपको समस्याओं का जल्द पता लगाने में मदद मिलेगी और आपकी प्रक्रिया लगातार चलती रहेगी।

रेत गुणवत्ता नियंत्रण

अपनी रेत की गुणवत्ता पर नियंत्रण रखने से आपको बेहतर ढलाई मिलती है। हर बैच से पहले रेत की जाँच करें। नमी परीक्षक से नमी की मात्रा मापें। वज़न के हिसाब से लगभग 3% पानी का लक्ष्य रखें। मिथाइलीन ब्लू टेस्ट से मिट्टी की मात्रा की जाँच करें। अच्छी हरी रेत में रेत, मिट्टी और पानी का सही संतुलन होता है।

अपने रेत परीक्षणों पर नज़र रखने के लिए इस प्रकार की तालिका का उपयोग करें:

रेत को मुलर में अच्छी तरह मिलाएँ। गांठें या सूखे धब्बे न पड़ें। अगर आपको कमज़ोर साँचे या खुरदरी सतह दिखाई दे, तो पानी या मिट्टी की मात्रा समायोजित करें। इस्तेमाल की गई रेत को रीसायकल करें, लेकिन दोबारा इस्तेमाल करने से पहले हमेशा उसकी जाँच कर लें।

नोट: रेत की गुणवत्ता स्थिर रहने से कास्टिंग में कम दोष उत्पन्न होते हैं तथा सतह अधिक चिकनी हो जाती है।

सुरक्षा

सुरक्षा नियमों का पालन करके आप अपनी और अपनी टीम की सुरक्षा करते हैं। हमेशा सुरक्षा चश्मा, दस्ताने और धूल से बचाने वाला मास्क पहनें। ढीले कपड़ों और बालों को चलते हुए हिस्सों से दूर रखें। मशीन शुरू करने से पहले जांच लें कि सभी गार्ड और कवर सही जगह पर हैं।

मशीन के चलते समय उसमें कभी हाथ न डालें। उपकरण की सफाई या मरम्मत करते समय लॉकआउट प्रक्रिया का पालन करें। कार्य क्षेत्र को साफ़ और छलकने से मुक्त रखें। रसायनों और बाइंडरों को लेबल लगे कंटेनरों में रखें।

⚠️ चेतावनी: किसी भी मशीन की खराबी या क्षति की तुरंत रिपोर्ट करें। त्वरित कार्रवाई से बड़ी समस्याओं को रोका जा सकता है और सभी सुरक्षित रहते हैं।

आपने सीखा है कि ग्रीन सैंड मोल्डिंग मशीनें कैसे काम करती हैं और फाउंड्री में ये क्यों ज़रूरी हैं। ऑटोमेशन और सर्वो तकनीक आपको कम मेहनत में बेहतर मोल्ड बनाने में मदद करती है। अगर आप अपनी कास्टिंग प्रक्रिया में सुधार करना चाहते हैं, तो मशीन सेटअप, सैंड क्वालिटी और सुरक्षा पर ध्यान दें। ज़्यादा सटीकता और दक्षता के लिए जुनेंग की सर्वो मोल्डिंग मशीनों जैसे नए समाधानों को देखें।

सुझाव: अपने उपकरणों को अपग्रेड करने से आपको समय बचाने, अपव्यय को कम करने और कास्टिंग गुणवत्ता को बढ़ाने में मदद मिल सकती है।

अक्सर पूछे जाने वाले प्रश्न

मोल्डिंग में हरी रेत क्या है?

हरी रेत सिलिका रेत, मिट्टी, पानी और अन्य पदार्थों का मिश्रण है। इसका उपयोग धातु की ढलाई के लिए साँचे बनाने में किया जाता है। "green" शब्द का अर्थ है कि रेत नम है, रंगीन नहीं।

ग्रीन सैंड मोल्डिंग मशीन कास्टिंग गुणवत्ता में सुधार कैसे करती है?

आपको बेहतर कास्टिंग क्वालिटी मिलती है क्योंकि मशीन पैटर्न के चारों ओर रेत को समान रूप से जमा देती है। स्वचालन आपको दबाव और नमी को नियंत्रित करने में मदद करता है, जिससे दोष कम होते हैं और साँचे की मज़बूती बढ़ती है।

क्या आप कास्टिंग के बाद हरी रेत का पुनः उपयोग कर सकते हैं?

हाँ, आप हरी रेत का कई बार दोबारा इस्तेमाल कर सकते हैं। हर बार इस्तेमाल से पहले, आपको रेत की नमी और मिट्टी की मात्रा की जाँच और समायोजन करना होगा ताकि फफूंदी की गुणवत्ता अच्छी बनी रहे।

आप हरे रेत के सांचों से कौन सी धातुएं ढाल सकते हैं?

आप हरे रेत के सांचों का उपयोग करके लोहा, स्टील, एल्युमीनियम और कांसा ढाल सकते हैं। यह प्रक्रिया लौह और अलौह दोनों धातुओं के लिए कारगर है।

ग्रीन सैंड मोल्डिंग मशीनों में सर्वो प्रौद्योगिकी किस प्रकार सहायक होती है?

सर्वो तकनीक आपको गति और दबाव पर सटीक नियंत्रण प्रदान करती है। आपको सख्त सहनशीलता के साथ एकसमान साँचे मिलते हैं। यह तकनीक उत्पादन को गति देती है और अपशिष्ट को कम करती है।

क्या ग्रीन सैंड मोल्डिंग पर्यावरण के लिए सुरक्षित है?

ग्रीन सैंड मोल्डिंग पर्यावरण के अनुकूल है। आधुनिक मशीनों से आप ज़्यादातर रेत को रीसायकल कर सकते हैं और कम ऊर्जा खर्च कर सकते हैं। अकार्बनिक बाइंडरों का इस्तेमाल हानिकारक उत्सर्जन को और कम कर सकता है।

ग्रीन सैंड मोल्डिंग मशीन को किस प्रकार के रखरखाव की आवश्यकता होती है?

आपको मशीन को नियमित रूप से साफ़ करना चाहिए, चलने वाले पुर्जों की जाँच करनी चाहिए और सुरक्षा प्रणालियों का परीक्षण करना चाहिए। रेत की गुणवत्ता की जाँच करें और घिसे हुए हिस्सों को बदलें। नियमित जाँच से आपको ब्रेकडाउन से बचने और उत्पादन सुचारू रखने में मदद मिलती है।

क्या आप संपूर्ण ग्रीन सैंड मोल्डिंग प्रक्रिया को स्वचालित कर सकते हैं?

हाँ, आप ज़्यादातर चरणों को स्वचालित कर सकते हैं। आधुनिक मशीनें रेत मिलाने, साँचा बनाने, कोर सेटिंग और यहाँ तक कि डालने का काम भी करती हैं। स्वचालन आपकी कार्यकुशलता बढ़ाने और शारीरिक श्रम कम करने में मदद करता है।